Ergebnisse einer Praxiserhebung

Melktechnische Ausstattung in Milchziegenbetrieben

In den letzten Jahren ist ein starkes Wachstum im Bereich der Milchziegenhaltung zu beobachten. Diese Entwicklung scheint auch durch die zunehmende Vermarktung der Ziegenmilch über neue Absatzwege, z.B. über Molkereien, forciert zu werden.

Um fundierte Beratungsaussagen zur Milchgewinnung und zur melktechnischen Ausstattung treffen zu können, müssen die Bedingungen und Problemstellungen der Praxisbetriebe bekannt sein. Aus diesem Grund wurde von Seiten des Institutes für Landtechnik und Tierhaltung im Jahr 2011 eine Datenerhebung mit Hilfe eines Fragebogens durchgeführt. Es wurden die Bereiche Betriebsbeschreibung (Größe, zukünftige Entwicklung, Vermarktungsweg...), melktechnische Ausstattung und Arbeitserledigung Melken, sowie Beurteilung des Melksystems abgefragt. Es konnten die Daten von insgesamt 67 Betrieben mit Milchziegenhaltung ausgewertet werden. Dabei waren 34 Betriebe aus Bayern, 15 Betriebe aus Baden-Württemberg und 18 Betriebe aus Österreich. Die wichtigsten Ergebnisse der Umfrage werden im Folgenden zusammengefasst.

Struktur und Vermarktungswege der Betriebe

Eine mittlere Bestandgröße von rund 140 Milchziegen in den befragten Betrieben (siehe Tabelle 1) zeigt, dass die Stichprobe nicht den durchschnittlichen Milchziegenhalter repräsentiert. So lag beispielsweise in Bayern die Bestandsgröße im Jahr 2010 bei lediglich 7,7 Ziegen.

Knapp zwei Drittel der befragten Betriebe (65 Prozent) planen eine Bestandsaufstockung in den nächsten fünf Jahren. Werden die Planungen der Betriebsleiter umgesetzt wie vorgesehen, so ist mit einer Ausdehnung der Bestände um annähernd 30 Prozent bis zum Jahr 2016 zu rechnen, so dass dann der Durchschnittsbestand dieser Betriebe 182 Ziegen umfassen würde.

| Jahr 2011 | Jahr 2016* | |

|---|---|---|

| Mittelwert | 140,7 | 181,8 |

| Min. | 13 | 13 |

| Max. | 360 | 500 |

| StAbw. | 83,0 | 101,4 |

| Anzahl Betriebe [n] | 67 | 66 |

* Bestände 2016 nach Einschätzung der Betriebsleiter

Von den ausgewerteten Betrieben vermarkten 72 Prozent die erzeugte Milch über Molkereien, 22 Prozent der Betriebe sind Direktvermarkter (siehe Tabelle 2). Da die Verteilung der Fragebögen vorwiegend über die Milchsammelwagen von Molkereien erfolgte, ist ein geringerer Anteil an direktvermarktenden Betrieben zu erwarten. Die Bestände der Betriebe mit Milchabholung durch die Molkereien sind mit rund 165 Ziegen mehr als doppelt so groß, wie die der direktvermarktenden Betriebe (73 Ziegen).

Es ist festzustellen, dass die direktvermarktenden Betriebe die „älteren Ziegenbetriebe“ darstellen. So wurden in diesen im Schnitt bereits vor 20 Jahren Milchziegen gehalten, während die Betriebe mit Vermarktung über Molkereien im Schnitt erst im Jahr 2003, also rund elf Jahre später, mit der Ziegenhaltung begannen.

Für viele Betriebe stellt die Milchziegenhaltung einen relativ „jungen Betriebszweig“ dar. 44 Prozent der befragten Betriebe haben erst in den letzten 5 Jahren mit der Milchziegenhaltung angefangen (62 Prozent in den letzten zehn Jahren). Die Erfahrungen vieler Milchziegenbetriebe beziehen sich somit auf einen vergleichsweise kurzen Zeitraum, was einen entsprechend höheren Beratungs- und Fortbildungsbedarf in produktionstechnischen Fragen erwarten lässt.

| Molkerei | Beides | Direktvermarktung | ||

|---|---|---|---|---|

| Anzahl Betriebe | [n] | 48 | 4 | 15 |

| Anteil Betriebe | [%] | 71,6 | 6,0 | 22,4 |

| ø-Bestand | [n] | 164,5 | 108,3 | 73,3 |

| ø-Leistung | [kg/a/Tier] | 687,2 | 687,5 | 676,3 |

| MLP-Teilnahme | [% d. Betr.] | 29,2 | 25,0 | 60,0 |

| Milchziegen seit | [Jahr] | 2003 | 2003 | 1992 |

Melktechnische Ausstattung der Betriebe

Von den 67 ausgewerteten Betrieben melken 57 Betriebe in Melkständen, neun mit Eimermelkanlagen und ein Betrieb von Hand. In Tabelle 3 sind die melktechnischen Eckdaten der Betriebe differenziert nach Melkverfahren zusammengefasst.

Erwartungsgemäß werden in Melksystemen mit höherem Technisierungsgrad die größeren Herden gemolken. So beträgt der Durchschnittsbestand beim Eimermelken 52 Ziegen, im Side-by-Side-Melkstand (SbS-Melkstand) 147 Ziegen und in den Karussell-Betrieben bereits 333 Tiere. In den Melkstand-Betrieben ist der SbS-Melkstand das mit Abstand am stärksten verbreitete Melksystem. 72 Prozent der SbS-Melkstände werden als doppelseitige Melkstände betrieben.

Erwartungsgemäß werden in Melksystemen mit höherem Technisierungsgrad die größeren Herden gemolken. So beträgt der Durchschnittsbestand beim Eimermelken 52 Ziegen, im Side-by-Side-Melkstand (SbS-Melkstand) 147 Ziegen und in den Karussell-Betrieben bereits 333 Tiere. In den Melkstand-Betrieben ist der SbS-Melkstand das mit Abstand am stärksten verbreitete Melksystem. 72 Prozent der SbS-Melkstände werden als doppelseitige Melkstände betrieben.

Mit zunehmender Technisierung werden mehr Melkzeuge je Melker bedient und die durchschnittlich erforderliche Zeitdauer für das Melken je Tier sinkt gravierend. Aus den Angaben der Betriebsleiter errechnet sich ein Zeitbedarf für das Melken (inklusive Rüstarbeiten) bei Eimer-Melkanlagen von im Schnitt 2,44 Minuten je Ziege und Melkzeit, während im SbS-Melkstand der Bedarf bereits auf 0,72 Minuten je Tier und im Karussell-Melkstand nochmals weiter auf 0,35 Minuten je Tier sinkt.

Vor dem Hintergrund dieses hohen Arbeitszeitaufwandes, ist es nicht erstaunlich, dass mehr als drei Viertel der Betriebe mit Eimermelkanlagen in den nächsten Jahren eine Veränderung des Melksystems (Umstellung, Erweiterung, etc.) geplant haben. Üblicherweise werden Melkstandsysteme bereits ab einer Bestandsgröße von 30 bis 40 Tieren empfohlen. Insofern liegt hier noch ein erhebliches arbeitswirtschaftliches Verbesserungspotential für die Betriebe mit Eimermelkanlagen.

Vor dem Hintergrund dieses hohen Arbeitszeitaufwandes, ist es nicht erstaunlich, dass mehr als drei Viertel der Betriebe mit Eimermelkanlagen in den nächsten Jahren eine Veränderung des Melksystems (Umstellung, Erweiterung, etc.) geplant haben. Üblicherweise werden Melkstandsysteme bereits ab einer Bestandsgröße von 30 bis 40 Tieren empfohlen. Insofern liegt hier noch ein erhebliches arbeitswirtschaftliches Verbesserungspotential für die Betriebe mit Eimermelkanlagen.

Melkverfahren im Vergleich

Von den 67 ausgewerteten Betrieben melken 57 Betriebe in Melkständen, neun mit Eimermelkanlagen und ein Betrieb von Hand. In Tabelle 3 sind die melktechnischen Eckdaten der Betriebe differenziert nach Melkverfahren zusammengefasst.

Erwartungsgemäß werden in Melksystemen mit höherem Technisierungsgrad die größeren Herden gemolken. So beträgt der Durchschnittsbestand beim Eimermelken 52 Ziegen, im Side-by-Side-Melkstand (SbS-Melkstand) 147 Ziegen und in den Karussell-Betrieben bereits 333 Tiere. In den Melkstand-Betrieben ist der SbS-Melkstand das mit Abstand am stärksten verbreitete Melksystem. 72 Prozent der SbS-Melkstände werden als doppelseitige Melkstände betrieben.

Mit zunehmender Technisierung werden mehr Melkzeuge je Melker bedient und die durchschnittlich erforderliche Zeitdauer für das Melken je Tier sinkt gravierend. Aus den Angaben der Betriebsleiter errechnet sich ein Zeitbedarf für das Melken (inkl. Rüstarbeiten) bei Eimer-Melkanlagen von im Schnitt 2,44 Minuten je Ziege und Melkzeit, während im SbS-Melkstand der Bedarf bereits auf 0,72 Minuten je Tier und im Karussell-Melkstand nochmals weiter auf 0,35 Minuten je Tier sinkt.

Vor dem Hintergrund dieses hohen Arbeitszeitaufwandes, ist es nicht erstaunlich, dass mehr als drei Viertel der Betriebe mit Eimermelkanlagen in den nächsten Jahren eine Veränderung des Melksystems (Umstellung, Erweiterung...) geplant haben. Üblicherweise werden Melkstandsysteme bereits ab einer Bestandsgröße von 30-40 Tieren empfohlen. Insofern liegt hier noch ein erhebliches arbeitswirtschaftliches Verbesserungspotential für die Betriebe mit Eimermelkanlagen.

Erwartungsgemäß werden in Melksystemen mit höherem Technisierungsgrad die größeren Herden gemolken. So beträgt der Durchschnittsbestand beim Eimermelken 52 Ziegen, im Side-by-Side-Melkstand (SbS-Melkstand) 147 Ziegen und in den Karussell-Betrieben bereits 333 Tiere. In den Melkstand-Betrieben ist der SbS-Melkstand das mit Abstand am stärksten verbreitete Melksystem. 72 Prozent der SbS-Melkstände werden als doppelseitige Melkstände betrieben.

Mit zunehmender Technisierung werden mehr Melkzeuge je Melker bedient und die durchschnittlich erforderliche Zeitdauer für das Melken je Tier sinkt gravierend. Aus den Angaben der Betriebsleiter errechnet sich ein Zeitbedarf für das Melken (inkl. Rüstarbeiten) bei Eimer-Melkanlagen von im Schnitt 2,44 Minuten je Ziege und Melkzeit, während im SbS-Melkstand der Bedarf bereits auf 0,72 Minuten je Tier und im Karussell-Melkstand nochmals weiter auf 0,35 Minuten je Tier sinkt.

Vor dem Hintergrund dieses hohen Arbeitszeitaufwandes, ist es nicht erstaunlich, dass mehr als drei Viertel der Betriebe mit Eimermelkanlagen in den nächsten Jahren eine Veränderung des Melksystems (Umstellung, Erweiterung...) geplant haben. Üblicherweise werden Melkstandsysteme bereits ab einer Bestandsgröße von 30-40 Tieren empfohlen. Insofern liegt hier noch ein erhebliches arbeitswirtschaftliches Verbesserungspotential für die Betriebe mit Eimermelkanlagen.

| Eimermelk. | SbS-Melkstand | Karussell | ||

|---|---|---|---|---|

| Anzahl Betriebe | [n] | 9 | 54 | 3 |

| Ziegenbestand | [n] | 51,8 | 147,2 | 333,3 |

| Anzahl Melkplätze | [n] | 8,2 | 28,9 | 30,0 |

| Anzahl Melkzeuge (MZ) | [n] | 3,2 | 17,2 | 30,0 |

| Melkplätze je MZ | [n] | 2,4 | 1,8 | 1 |

| Anzahl Melker | [n] | 1,06 | 1,31 | 1,5 |

| Dauer Melken | [min je Melkzeit] | 110,6 | 93,6 | 116,7 |

| Dauer Melken je Tier | [min je Tier u. Melkzeit] | 2,44 | 0,72 | 0,35 |

| davon Melken | 1,64 | 0,55 | 0,28 | |

| davon Rüstzeit | 0,80 | 0,17 | 0,07 | |

| Geplante Aufstockung | [% d. Betriebe] | 76,6 | 27,0 | 25,0 |

| Änderung Technik | [% d. Betriebe] | 77,7 | 18,9 | 33,3 |

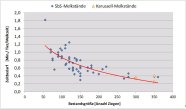

In der Abbildung wird der Zeitbedarf für das Melken (Melkarbeit + Rüstzeit) in den 57 Melkstandbetrieben in Abhängigkeit von der Bestandsgröße dargestellt. Es zeigt sich, dass in größeren Beständen deutlich weniger Zeit je Tier für das Melken aufgewendet wird. Gleichzeitig wird aber auch eine sehr große Spanne im erforderlichen Zeitbedarf zwischen Betrieben mit vergleichbaren Bestandsgrößen offensichtlich. Eine Ursache hierfür kann in unterschiedlichen Melkroutinen in den einzelnen Betrieben liegen. Diese Routine wurde nicht detailliert erfragt, da Aussagen in diesem Bereich auf der Grundlage eines Fragebogens eine eher subjektive Einschätzung darstellen.

Unabhängig vom verwendeten Melksystem bzw. der bewirtschafteten Herdengröße sollten jedoch im vor- und nachgelagerten Bereich bereits in der Planungsphase alle Möglichkeiten bedacht werden, um einen schnellen und reibungslosen Melkbetrieb zu ermöglichen (Gestaltung Zu-/Abtrieb, Wartebereich, Gruppeneinteilung, usw.)

Die Betriebsleiter sollten das verwendete Melksystem bezüglich Durchsatzleistung, Arbeitsablauf und Zuverlässigkeit der Melktechnik auf einer Skala von 1 (sehr gut) bis 6 (schlecht) beurteilen. Die Melkarbeit wird im Vergleich der drei Verfahren klar unterschiedlich bewertet (siehe Tab. 4). Bezüglich des erzielten Durchsatzes, schneiden das Karussell (Ø = 2,00) und der SbS-Melkstand (Ø = 2,19) erwartungsgemäß deutlich besser ab als die Eimermelkanlagen (Ø = 3,89). Aber auch der Arbeitsablauf wird von den Betriebsleitern bei den Melkstand-Systemen wesentlich günstiger beurteilt als bei den Eimermelkanlagen.

Beurteilung der Melkverfahren

| Eimermelk. | SbS-Melkstand | Karussell | ||

|---|---|---|---|---|

| Durchsatz | (1-6) | 3,89 ±1,45 | 2,19 ±0,92 | 2,00 ±0,0 |

| Arbeitsablauf | (1-6) | 2,56 ±1,01 | 1,81 ±0,71 | 1,33 ±0,58 |

| Zuverläss. Technik | (1-6) | 2,11 ±0,93 | 1,87 ±0,86 | 1,67 ±0,58 |

auf einer Skala von 1 (sehr gut) bis 6 (schlecht)

Bei fast der Hälfte der Melkstandbetriebe (47 Prozent) wurde die Technik für die Milchgewinnung komplett neu angeschafft. In den anderen Fällen wurden zumindest bestimmte Teile (z.B. Vakuumpumpe, Milchabscheider, Milchtank usw.) gebraucht gekauft bzw. aus dem ehemaligen Milchviehbereich umgenutzt. Die Melkstandgerüste wurden überwiegend in Eigenregie erstellt (65 Prozent der Melkstände, siehe Tabelle 5). Die Vorlage von Kraftfutter im Melkstand (Lockfutter) kann als Standard bezeichnet werden, jedoch ist die Zuteilung nur in 64 Prozent der Melkstände automatisiert.

Eine Abnahmeautomatik ist lediglich in 7 Prozent der Melkstände installiert. Dies ist überraschend, da zum Teil relativ viele Melkzeuge von einer einzigen Melkperson bedient werden. Betrachtet man nur die Betriebe mit einem Melker und mit mehr als zwölf Melkzeugen, so werden in diesen (n = 23 Betriebe) durchschnittlich 18 Melkzeuge von einer Person bedient. Dies kann zur Folge haben, dass entweder die Technik nicht optimal ausgelastet wird, oder andererseits ein Blindmelken der Tiere bzw. eine mangelhafte Melkroutine zu befürchten ist. Werden mehr als zwölf Melkzeuge je Person bedient, so ist im Allgemeinen eine Abnahme- oder Abschaltautomatik empfehlenswert, um einen fachgerechten und euterschonenden Milchentzug gewährleisten zu zu können.

Eine Abnahmeautomatik ist lediglich in 7 Prozent der Melkstände installiert. Dies ist überraschend, da zum Teil relativ viele Melkzeuge von einer einzigen Melkperson bedient werden. Betrachtet man nur die Betriebe mit einem Melker und mit mehr als zwölf Melkzeugen, so werden in diesen (n = 23 Betriebe) durchschnittlich 18 Melkzeuge von einer Person bedient. Dies kann zur Folge haben, dass entweder die Technik nicht optimal ausgelastet wird, oder andererseits ein Blindmelken der Tiere bzw. eine mangelhafte Melkroutine zu befürchten ist. Werden mehr als zwölf Melkzeuge je Person bedient, so ist im Allgemeinen eine Abnahme- oder Abschaltautomatik empfehlenswert, um einen fachgerechten und euterschonenden Milchentzug gewährleisten zu zu können.

Technische Ausstattung der Melkstandbetriebe

| Melkstandgerüst | KF im Melkstand | KF-Zuteilung automatisiert | Abnahmeautomatik | Positionierung |

|---|---|---|---|---|

| Eigenbau | Ja | Ja | Ja | Ja |

| 64,9 % | 98,2 % | 64,3 % | 7,0 % | 33,3 % |

| Firma | Nein | Nein | Nein | Nein |

| 35,1 % | 1,8 % | 35,7 % | 93,0 % | 66,7 % |

Bei den technischen Detailangaben fällt auf, dass z.B. die eingestellte Pulszahl von rund 45 Prozent der Betriebsleiter, auch auf Nachfrage, nicht genannt werden kann. Nach den Angaben der Betriebsleiter werden in fast 50 Prozent der Betriebe die Melkanlagen jährlich überprüft. In 30 Prozent der Betriebe wird die Melkanlage jedoch nicht regelmäßig bzw. erst im Bedarfsfall (d.h. wenn ein Mangel oder Defekt offensichtlich wird) technisch überprüft. Für einen euterschonenden Milchentzug sind neben einer fachgerechten Melkroutine u.a. auch die melktechnischen Einstellungen der Anlage und deren regelmäßige Überprüfung ausschlaggebend. Werden hier falsche Einstellungen der Anlage bzw. ein mangelhafter Wartungszustand geduldet, so sind negative Auswirkungen auf den Milchentzug, die Eutergesundheit und damit die Qualität des Produktes zu erwarten.

Eine jährliche Überprüfung der Melkanlage entsprechend den Vorgaben nach DIN ISO wird empfohlen. In der neuesten Fassung der relevanten DIN ISO-Normen sind numerische Angaben bezüglich der zu stellenden Anforderungen an Melkanlagen für Ziegen enthalten, auf die bei der Konzeption und Überprüfung der Melkanlage zurückgegriffen werden kann.

Fazit

Nach den Planungen der befragten Betriebe ist weiterhin mit einer starken Zunahme bzw. Ver-größerung der bestehenden Milchziegenbestände zu rechnen. Es stellt sich die Frage, ob oder wie eine entsprechend zunehmende Produktionsmenge vom Markt aufgenommen werden kann.

Aus den Ergebnissen der Studie folgernd ist im Bereich der Produktions- und Verfahrenstechnik noch erhebliches Verbesserungs- und auch Beratungspotential vorhanden. Eine Unterstützung der Betriebe könnte beispielsweise die Erarbeitung entsprechender Arbeitsblätter (z.B. Eigenbau Melkstand-Freßgitter...) darstellen. Aber auch eine intensivere Beratung z.B. im Bereich der melktechnischen Einstellungen und Wartungsarbeiten wäre wünschenswert.

Aus den Ergebnissen der Studie folgernd ist im Bereich der Produktions- und Verfahrenstechnik noch erhebliches Verbesserungs- und auch Beratungspotential vorhanden. Eine Unterstützung der Betriebe könnte beispielsweise die Erarbeitung entsprechender Arbeitsblätter (z.B. Eigenbau Melkstand-Freßgitter...) darstellen. Aber auch eine intensivere Beratung z.B. im Bereich der melktechnischen Einstellungen und Wartungsarbeiten wäre wünschenswert.

In wachsenden Beständen werden zukünftig noch mehr Melkstände installiert werden. Der arbeitswirtschaftliche Aufwand ist zwischen den Betrieben stark unterschiedlich. Potentiale im vor- und nachgelagerten Bereich, aber auch bezüglich melktechnischer Zusatzausrüstung (z.B: Abnahmeautomatik) sollten noch besser genutzt bzw. umgesetzt werden. Von Seiten der Betriebsleiter werden arbeitswirtschaftliche Verbesserungen durch die Erweiterung des Melkstandes (mehr Melkplätze bzw. doppelseitiger Melkstand), die Automatisierung der KF-Vorlage im Melkstand und die Verbesserung des Tierverkehrs zum und vom Melkstand angestrebt.

Hinweise und Tipps zum Betrieb von Ziegen-Melkanlagen

Um einen optimalen und euterschonenden Betrieb von Melkanlagen auch auf lange Sicht zu gewährleisten sollten einige Punkte beachtet werden:

- Dimensionierung, Einbau und Einstellungen der Melkanlage entsprechend der Vorgaben nach DIN ISO

- Allg. Beratungsempfehlungen zur Einstellung von Melkanlagen für Ziegen beachten:

- Pulsation: Pulszahl: 90 Takte pro min; Pulsverhältnis: 60 : 40 (Saug- / Entlastungsphase)

- Vakuumhöhe 34 - 38 kPa (bei tief verlegter Melkleitung)

- Eingestellte Vakuumhöhe täglich kontrollieren

- Regelmäßige Sichtkontrolle der Zitzengummis (Risse, Verformung...) und der sonstigen Gummiteile.

Einhaltung des Wechselintervalls laut Herstellerangaben - Reinigung der Anlagenbauteile zur Gewährleistung der Funktion, z.B.:

- Regelventil monatlich reinigen

- Ansaugöffnung der Pulsatoren für Frischluft

- Lufteinlassdüse am Melkzeug frei?

- Äußerliche Reinigung der Melkzeuge und auch der Spülaufnahmen beachten

- Vakuumpumpe regelmäßig kontrollieren (Keilriemenspannung, Ölstand...)

- Reinigungsautomaten kontrollieren (Temperaturen, Zeitdauer, Mittelkonzentration)

- Jährliche Überprüfung der Funktionen der Melkanlage durch Fachpersonal